Xử lý nhiệt (Nhiệt luyện) là một phương pháp tác động nhiệt độ lên vật chất nhằm làm thay đổi vi cấu trúc chất rắn, đôi khi tác động làm thay đổi thành phần hóa học, đặc tính của vật liệu. Chủ yếu của ứng dụng nhiệt luyện là thuộc về ngành luyện kim. Nhiệt luyện cũng được sử dụng trong nhiều lĩnh vực khác nhau, ví dụ như ngành sản xuất thủy tinh. Quá trình nhiệt luyện bao gồm sự nung nóng hoặc làm nguội với mức độ chênh lệch đáng kể, hoặc xử lý nhiệt theo một thời gian biểu nhằm mục đích làm mềm hay làm cứng vật liệu, cũng như tạo ra sự cứng hay mềm khác nhau trên cùng một vật liệu, ví dụ như tôi bề mặt, vật liệu chỉ cứng ở bề mặt (chống mài mòn) nhưng lại dẻo dai ở phần bên trong (chịu va đập cũng như chịu uốn rất tốt).

Nhiệt luyện đòi hỏi một quy trình chặt chẽ và có kiểm soát thời gian và tốc độ trao đổi nhiệt trên vật liệu. Nhiều quốc gia tiên tiến chưa công bố và bí mật một số công nghệ nhiệt luyện – yếu tố tạo ra một vật liệu có giá thành hạ nhưng tính năng sử dụng rất cao. Ví dụ, với một chi tiết trục động cơ, người ta sử dụng vật liệu thép hợp kim thấp (giá thành rẻ), sau công đoạn nhiệt luyện ram, thấm vật liệu có bề mặt cứng chịu được bài mòn cao, nhưng thân trục lại chịu được chấn động và chịu uốn khá lớn, chi tiết được bán với giá rất cao.

Bản chất của nhiệt luyện kim loại là làm thay đổi tính chất thông qua biến đổi tổ chức của vật liệu. Một quy trình nhiệt luyện bao gồm 3 giai đoạn: Nung, giữ nhiệt, làm nguội. Khi nung, tổ chức vật liệu sẽ thay đổi theo nhiệt độ, tuỳ thời điểm nâng, hạ nhiệt với các tốc độ khác nhau mà nhiệt luyện với các phương pháp khác nhau sẽ cho ra tính chất vật liệu mong muốn.

Để làm thay đổi mạnh hơn nữa các tính chất của kim loại và hợp kim, người ta còn kết hợp đồng thời các tác dụng của biến dạng dẻo và nhiệt luyện hay tác dụng hoá học và nhiệt luyện. Như vậy Nhiệt luyện (nói chung) bao gồm ba loại: Nhiệt luyện đơn giản, Cơ nhiệt luyện, Hoá nhiệt luyện.

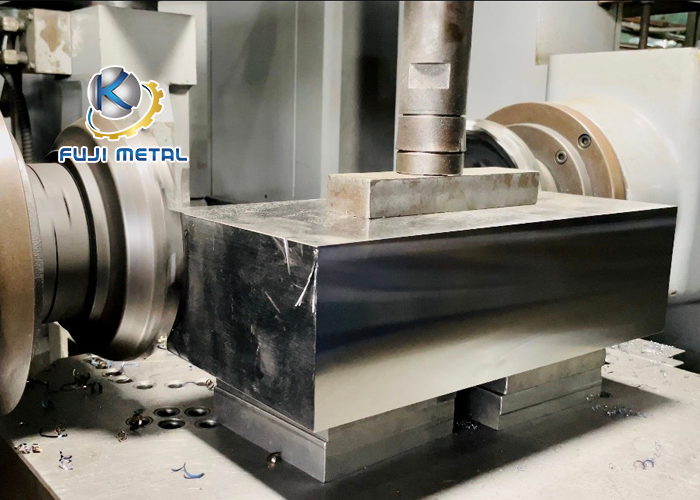

Nhiệt luyện SKD 11 tại FUJI METAL

Một số phương pháp xử lý nhiệt

II. Các phương pháp xử lý nhiệt

1. Xử lý nhiệt bằng cách tôi dầu

Trong chế tạo cơ khí, xử lý nhiệt đóng vai trò quan trọng vì không những nó tạo cho chi tiết sau. Khi gia công cơ những tính chất cần thiết mà còn làm tăng tính công nghệ của vật liệu. Vì vậy có thể nói nhiệt luyện là khâu quan trọng không thể thiếu được đối với chế tạo cơ khí và là một trong những. Yếu tố công nghệ quan trọng quyết định chất lượng của sản phẩm cơ khí.

Quá trình tôi thép trong dầu trải qua 3 giai đoạn sau:

-Sôi màng

– Sôi bọt

– Truyền nhiệt đối lưu

A. Sôi màng

Thời điểm chúng ta đưa kim loại vào dầu, lúc kim loại được nhúng vào dầu thì sẽ thấy xuất hiện một lớp màng gọi là “ màng khí “ giữa bề mặt kim loại và dầu nhiệt luyện. Dựa vào hệ phụ gia làm ướt bề mặt cũng như sự đồng đều của bề mặt kim loại sẽ quyết định trực tiếp tới sự ổn định của lớp màng khí cũng như khả năng làm cứng.

B. Sôi bọt

Ở giai đoạn thứ 2 này, lớp màng khí sẽ tan biến tại 1 điểm nhiệt độ dẫn đến quá trình sôi bọt. Và trong giai đoạn sôi màng này thì tốc độ truyền nhiệt được diễn ra mãnh liệt nhất. Hệ số truyền nhiệt có thể cao gấp 2 lần so với quá trình sôi màng.

C. Truyền nhiệt đối lưu

Khi thép và kim loại đã được giảm nhiệt độ xuống thấp hơn nhiệt độ sôi của dầu tôi thép. Sự đối lưu và dẫn nhiệt sẽ khiến quá trình làm lạnh chậm, tốc độ giảm nhiệt ở giai đoạn này cũng chậm và phụ thuộc theo độ nhớt dầu cũng như mức độ phân hủy của dầu. Độ nhớt càng thấp thì tỷ lệ truyền nhiệt càng nhanh và trái lại độ nhớt càng cao thì tỷ lệ ấy càng chậm.

2. Xử lý nhiệt kết hợp với ủ nhiệt:

Gia nhiệt và ủ là phương pháp xử lý nhiệt cho kim loại được đánh giá cao hiện nay, thay vì chỉ nung nóng và làm lạnh đột ngột kim loại thì sau quá trình gia nhiệt, vật liệu còn được ủ. Mặc dù phương pháp này làm độ cứng của kim loại giảm xuống tuy nhiên bù lại thì kim loại có độ bền cao hơn đi cùng với độ dẻo dai, tính chất cơ học được cải thiện giúp cho kim loại, đặc biệt là thép có được độ dẻo và độ cứng như mong muốn.

3. Xử lý nhiệt bề mặt:

Giống với đa số các phương pháp nhiệt luyện kim loại khác, gia nhiệt bề mặt hay nhiệt luyện bề mặt là cách xử lý nhiệt cho kim loại dưới tác dụng của dòng điện môi khiến cho bề mặt vật liệu kim loại được làm nóng liên tục, sau đó làm lạnh đột ngột giúp tăng độ cứng cáp hiệu quả, chiều sâu tăng độ cứng khoảng từ 0.5 đến 2.0 mm.

4. Xử lý nhiệt bằng cách Kết tụ làm cứng:

Phương pháp xử lý nhiệt bằng cách kết tụ hay chiết suất làm cứng thường được sử dụng trong việc xử lý nhiệt. Cho vật liệu làm bằng inox giúp cho inox trở nên cứng cáp hơn. Điểm nổi bật của phương pháp này đó chính là làm tan chảy sau đó hòa trộn nguyên tố carbon và trong vật liệu. Giúp inox đạt được độ cứng và tính chất cơ khí như mong muốn.

5. Xử lý nhiệt chân không:

Gia nhiệt trong lò ở trạng thái chân không sau đó làm lạnh bằng khí Nitơ

Gia nhiệt chân không hay xử lý nhiệt chân không nhiệt luyện chân không. Là quá trình sử dụng các lò xử lý nhiệt ở trạng thái chân không. Để nung nóng kim loại sau đó dùng khí Ni tơ để làm lạnh cho kim loại. Tác dụng của phương pháp này đó chính là giúp kim loại đạt được độ cứng nhanh chóng.

6. Xử lý nhiệt thấm Ni tơ:

Là phương pháp xử lý nhiệt kim loại sử dụng Ni tơ ở dạng lỏng hoặc dạng khí để tẩm vào bề mặt kim loại trong quá trình luyện kim hay gia công cơ khí với điều kiện nhiệt độ khoảng từ 500 đến 600 độ C.

Đặc điểm của lớp thấm N trên nền thép là có độ sít chặt rất cao, nhờ đó sẽ tạo ra độ cứng bề mặt khá lớn ( > 80 HRA) nhưng lại làm giảm khả năng khuyếch tán sâu của Nitơ vào thép. Theo kinh nghiệm thực tế cũng như lý thuyết, chiều sâu thấm của lớp thấm Nitơ rất mỏng (0.1 max so với 1.2 mm của thấm C)

Đối với mác thép của bạn, để đảm bảo yêu cầu kỹ thuật đặt ra, quá trình gia công thường gồm các bước như sau:

- Gia công thô (có làm sạch via)

- Nhiệt luyện : gần giống với mác thép S40C, tôi thể tích + ram để đạt độ cứng ~ 40 HRC.

- Gia công tinh và đánh bóng bề mặt

- Thấm N thể khí (dùng khí NH3). Sau khi thấm, kích thước ngoài của chi tiết có thể tăng (hoặc giảm nếu là lỗ) khoảng 0.08 ~ 0.12 mm nên cần phải tính toán kích thước sau gia công tinh phù hợp. Khi đó, độ cứng bề mặt có thể đạt > 420 HV (~ 45 HRC). Và đối với mác thép hợp kim của bạn, sẽ thừa đủ để đạt độ cứng yêu cầu (50 ~ 54 HRC … tất nhiên là phải đo theo HV)

Chú ý:

- Bề mặt thấm Nitơ có thể chịu mài mòn tốt nhưng khả năng chịu va đập là kém (cứng và giòn). Thường được áp dụng cho các loại khuôn đùn, ép … và hạn chế với các khuôn dập.

- Lớp thấm Nitơ rất mỏng, vì vậy nếu tiến hành mài sửa hoặc gia công tinh sau thấm thì có thể làm mất luôn lớp thấm

- Theo những trình bày ở trên, hoàn toàn không cần tôi tần số cao sau khi thấm. Nếu làm thêm công đoạn đó, vừa không có tác dụng, vừa có thể làm bung luôn cả lớp thấm Nitơ.

7. Xử lý nhiệt thấm Carbon:

Khác với phương pháp gia nhiệt bằng Ni tơ. Quá trình nhiệt luyện cho kim loại này lại được thực hiện trong điều kiện bầu không khí có thấm carbon. Khiến cho carbon thẩm thấu vào bề mặt vật liệu giúp vật liệu kim loại trở nên cứng cáp hơn. Quá trình này thường được thực hiện ở điều kiện nhiệt độ khoảng 150 đến 200 độ C.

8. Xử lý nhiệt thể tích:

Một phương pháp nhiệt luyện kim loại khác thường được ứng dụng. Đó chính là nhiệt luyện thể tích hay gia nhiệt thể tích. Đặc biệt trong việc xử lý nhiệt cho vật liệu thép. Thép sau khi đun nóng đến nhiệt độ nhất định được làm lạnh đột ngột. Để thay đổi trạng thái cố định carbon bên trong thành phần của thép.

Điều này giúp cho các sản phẩm làm từ thép hoặc các kim loại khác gia tăng độ cứng. Tránh bị bào mòn trong quá trình sử dụng.

Để gia công sản phẩm vui lòng liên hệ:

Tổng đài: 1900 599 834 – Ext 1 (Miền Nam) – Ext 2 (Miền Bắc) – Ext 3 (Miền Trung)

Email: info@fujivina.com